Sok fémműhely számára nehéz fémlemezhengerlő szakembert találni, ezért érdemes saját kezűleg betanítani egyet. Fényképek biztosítottak

Ha meg szeretne tanulni autót vezetni, elmehet a legközelebbi parkolóba, és gyakorolhatja a parkolóhelyekre való behajtást, a kanyarodást, a tolatást, a különböző sebességeket és a vészfékezést. Ha meg akarsz tanulni versenyautót vezetni, több gyakorlatra, megfelelő felszerelésre, megfelelő pályára és egy csapatra van szükséged a hátad mögött. Más szóval, ez egy nagy ugrás a családi szedán vezetésétől egy üres bevásárlóközpont parkolójában Kevin Harvick Fordjának vezetéséig a NASCAR pályán.

Ugyanez az ötlet vonatkozik a fémlemez présen való munkára is. Bárki betölthet anyagot a gépbe, és a CNC vezérlő gombjának megnyomásával elindíthatja. Ez azonban nem jelenti azt, hogy a dolgok simán mennek.

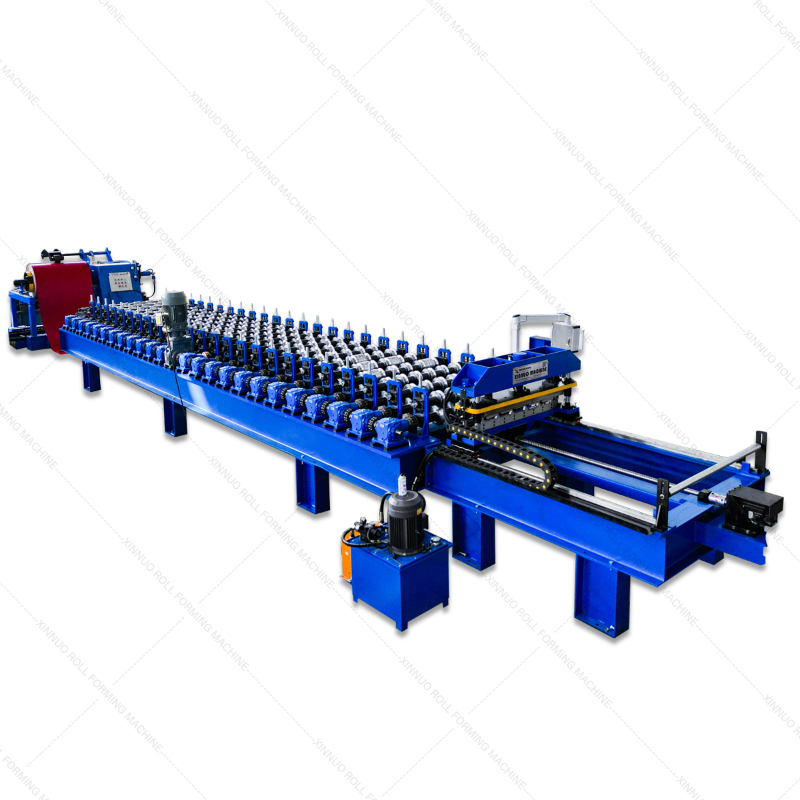

A lemezhengerlés még a fejlett CNC gépek korszakában is művészeti forma marad. Az anyag vastagsága és keménysége laponként változhat, de továbbra is a megadott tűréshatárokon belül maradhat, ami változatossá teszi az amúgy is összetett munkát. A műveletek gondos végrehajtása segít fenntartani a biztonságos munkakörnyezetet és elősegíti a pontos munkavégzést, de az üzletek mindig nyomás alatt állnak a termelékenység növelése iránt. Abban a korszakban, amikor a „állítsd be és felejtsd el” vezérlési technológia a lézervágóktól az automatizált fékekig mindenben megjelent, a tapasztalt présfékkezelőket mindig szívesen látjuk.

Sajnos tapasztalt kezelők nem mindig állnak rendelkezésre. Kevés a lemezbolt, így az ipar egyszerűen nem gyárt nagy számban minősített lemezgépeket. Valójában néhány városban látni fog egy jó kezelőt, aki egyik gyártótól a másikhoz ugrál, és minden megállóban kis emelést követel, mert a vállalat értékeli az alkalmazottak készségeit.

A lapos acéliparba belépni kívánó vállalkozások kénytelenek lehetnek saját szakembereik fejlesztésére. Ez nem feltétlenül rossz, hiszen a cég többet tud a számára tetsző gépkezelőkről, mint ismeretlen számú más gyártó. Ezt szem előtt tartva, íme néhány ajánlás azoknak az üzleteknek, amelyek a lemezhengerlési tapasztalattal szeretnék bővíteni soraikat.

Valaki, aki jártas a fémgyártásban, jobban megérti, hogyan reagál a fém a hajlítási folyamat során. A fémalakításban jártasak például tudják, hogy az anyag kialakítása során egy feszültség-nyúlás görbe mentén mozog, amelynek csúcsai és völgyei vannak. Végül a kezelő kellő nyomást tud kifejteni az anyagra, és a folyamat lefelé mozdul el, ami megkönnyíti az anyag mozgatását. De ahogy a kezelők elhagyják ezt a völgyet, az anyag egyre nehezebben kezelhető.

Ez nem ritka probléma a nehézgyárakban, ahol valaki kézi gépen ide-oda görgeti a lapot, fokozatosan csökkentve a lapot a kívánt átmérőre. Ahogy közeledett, a kezelő egy kicsit meghúzta a hajlított tekercset, de az átmérő túl kicsi lett. A kezelőnek fogalma sem volt arról, hogyan tud az anyag ekkora ellenállás mellett ennyit mozogni. A sok esés után a tapasztalat segít neki, hogy jobban felfigyeljen az anyagok drámai változásaira. 1/2 hüvelykes fémhulladék henger. A szénacél rossz hír mindenkinek.

Az üzemeltetőknek tisztában kell lenniük azzal is, hogy vannak különbségek az azonos anyagnak tekinthető anyagok között. A különböző alumíniumötvözetek eltérő tulajdonságokkal rendelkeznek, egyesek puhábbak és könnyebben megmunkálhatóak, mint mások. Ráadásul az anyag tulajdonságai az életkorral változnak. Például, ha egy üzletben egyszerűen lézerrel vágott alumínium nyersdarabokat raknak egymásra, és az alábbi alkatrészeket nem használják, mert mindig új nyersdarabokat raknak a tetejükre, a présfék kezelőjének meg kell értenie, hogy az alatta lévő régi nyersdarab erősebb lehet, mint a újonnan vágott üres.

Valószínűleg a présfékező tapasztalattal rendelkező személy áll a legközelebb a fémalakítási tapasztalattal rendelkezőkhöz, de ez nem teljesen ugyanaz, mint a fémlemez hengerlése. Nyomófékkel történő alakításnál a hajlítás statikus. Kicsit könnyebb megmérni azt a terhelést, amely ahhoz szükséges, hogy a fémet egy bizonyos pontra hozzuk. A lemezhengerlés egy folyamatos folyamat, amelyben az anyag és a hajlító hengerek egyidejűleg mozognak. A helyzet kissé bonyolult. De valaki, aki tapasztalattal rendelkezik a présfékezésben, legalább valamennyire érti, hogyan reagál a fém a hajlítási igénybevételre, így óvatosabb lehet drágább anyagok használatakor.

Jellemzően az újonnan vásárolt lemezhengergépre való oktatás az első műszakban zajlik, a helyszínen jelen vannak a leendő lemezberendezések kezelői is. Nem baj, ha a cégnek csak egy műszaka van. De ha a cég bevezeti a második és harmadik műszakot, akkor ezen műszakok kezelőinek is részt kell venniük a képzésben. Az pedig, hogy a harmadik műszak kezelője két nap alatt további két órát késik, nem számít.

Amikor egy ilyen méretű gépen lapot hengerelünk, a munkát helyesen kell elvégezni. A műhelynek nincs joga visszautasítani azokat a munkadarabokat, amelyek nem felelnek meg a vevői követelményeknek.

A szemcsés szerkezetű acéllemez hengerlése kisebb erőfeszítést igényel, mint a szemcsés hengerlés, mert az anyag hajlékonysága könnyen megnyúlik, ha a lemezt hengerműben állítják elő. A probléma az, hogy a lemezhajlító gép számítógépe nem tudja meghatározni a dobba betöltött lap szemcsésségének irányát. Ezt az üzemeltető határozza meg.

De az alulról felfelé irányuló folyamatok segíthetnek. Ahelyett, hogy egyszerűen vágja le a nyersdarabokat, és véletlenszerű sorrendben rakja ki az alkatrészeket, függetlenül a szemcsemintázattól, a kezelő időt fordíthat arra, hogy minden lézerrel vágott nyersdarabot úgy helyezzen el, hogy az egyes részeken lévő szemcsemintázat ugyanabba az irányba mozogjon. . Ily módon a fémlemezkezelő készletet rakhat be, és elvárhatja, hogy a lemezek alakja valamelyest hasonló legyen, anélkül, hogy aggódnia kellene a véletlenszerű lemezek miatt, amelyek a szálon való gördülést okozzák.

Új lemezhengergép vásárlásakor sokan mérőszalagra hagyatkoznak a sugár ellenőrzéséhez. Szó szerint ez azt jelenti, hogy a hengerelt lemezt eltávolítják a gépből, és mérőszalaggal megvizsgálják.

Ésszerűbb egy sablon létrehozása. A gyártónak van a közelben plazma- vagy lézervágója, ezért a sablont a megadott sugárra kell vágnia. A sablon ezután rögzíthető a hengerelt laphoz, miközben a sablon még a dobban van. Ha a méretek nem megfelelőek, futtathatja a gépet, hogy az utolsó simításokat adja a kigöngyölt formához.

Azok számára, akik még nem ismerik a lemezhengerlést, a négyhengeres gépekkel könnyebben lehet dolgozni. Először is, a panelek berakása a gépbe egyszerűbb, mint a panelek betöltése egy háromhengeres gépbe, mivel a hajlítógörgő visszafutásgátlóként használható az ollóknál.

Amikor a lapot betöltik a gépbe, a kezelő felemeli a hátsó hajlító görgőt, és addig mozgatja az anyagot, amíg az el nem éri a hátsó hajlító görgő közepét, kiegyenesítve azt, ahogy a fékező fékező tenné a munkadarabbal és a hátmérővel, ahogy volt. kész. Ezután az alsó görgő felemelkedik, hogy rögzítse az anyagot. Ezzel a négygörgős kialakítással az anyagot a görgők tartják a helyén a hajlítási folyamat során.

Most a négygörgős görgők kevésbé sokoldalúak, mint a háromgörgős görgők, mivel a négygörgő teteje és alja között korlátozott a hely. Ezenkívül, ha az anyagot egy négyhengeres gépbe rögzítik, a berendezés a lapot a henger koronájához teszi. (A görgők domborúak, ami segít ellenállni a hajlítás közbeni elhajlásnak.) A négyhengeres gép szinte elkerülhetetlenül furcsa formát kölcsönöz az anyagnak, bár a legtöbb esetben a hordó vagy a homokóra forma is megfelelő. Munkavállalási engedélyek.

Ha a költségvetés nem probléma, a gyártók érdeklődnek a 16 GA feldolgozásában. A legfeljebb 0,5 hüvelyk vastagságú anyagokhoz vásárolhat egy 18 hüvelykes átmérőjű négyhengeres hajlítót. A tekercsek egyenesek, nem domborúak. (Az egyenes tekercsek képesek kezelni az elhajlást, mert sokkal nagyobbak, mint az azonos vastagságú anyag hengerelésére alkalmas gépek hagyományos hengerei.) A valóság azonban az, hogy kevés cég érdeklődik nagyobb, egyenes tekercsű gépek beszerzésében. A legtöbb üzlet különböző alkalmazási területeket tart szem előtt a lemezhengergép vásárlásakor, így szeretné a legtöbbet kihozni befektetéséből.

A lemezhengerlés akkor működik a legjobban, ha egy tapasztalt kezelő felügyeli a műveletet, de ez nem jelenti azt, hogy egy kevésbé tapasztalt kezelő nem tud minőségi alkatrészeket előállítani. Ha a vezetőség olyan személyt tud a helyére állítani, aki hajlandó megérteni a formázási folyamatot, és ismeri a mobiltelefonos interfészhez hasonló vezérlőket, akkor a cégnek jó esélye van a sikerre.

A gépszállító korai oktatása nem terjed ki minden olyan helyzetre, amellyel a gyártó új présfék használatakor szembesülhet, de a szállítónak azonnali konzultációra rendelkezésre kell állnia. Nehézségekre kell számítani. Szerencsére a nyomófék-kezelőket képességesebbé teszik, és jobban felkészültek a következő kihívásra, amely végül felmerül.

A modern vezérlőszoftverek és -hardverek fejlődése minden eddiginél egyszerűbbé tette az egységes minőségű lapok elkészítését, de a dedikált kezelők is a folyamat szerves részét képezik.

Feladás időpontja: 2023.10.23